MULTISICURAGRI

Sicurezza nelle aziende agricole - Edizione 2012

Macchine/Elevatori a forche

Vietata qualunque riproduzione se non espressamente consentita dalla Regione Emilia-Romagna previa richiesta scritta

DESCRIZIONE GENERALE

L'elevatore a forche è una macchina destinata al sollevamento guidato, allo spostamento e all'impilamento dei carichi (generalmente predisposti su bancali) mediante forche.

Esistono diverse tipologie di elevatori, indipendentemente dal tipo di accessorio montato, che può essere a forche frontali o laterali.

Ne esistono di tipi semoventi funzionanti con motore a combustione interna (fig. 1) oppure elettrici alimentati mediante accumulatori (fig. 2).

Vengono detti anche "muletti" e seguono precise norme tecniche di riferimento e particolari omologazioni; anch'essi, dal 21 settembre 1996, sono soggetti alla Direttiva Macchine ed alla marcatura CE.

|

|

|

| Fig. 1 - carrello elevatore a forche semovente funzionante con motore diesel |

Fig. 2 - carrello elevatore a forche elettrico funzionante a batteria |

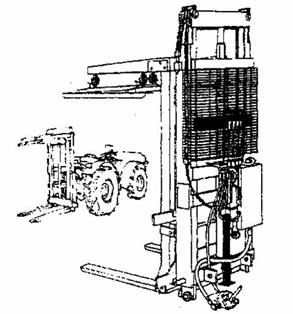

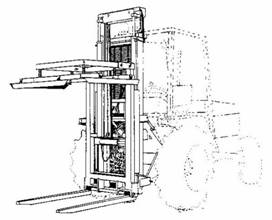

Un secondo tipo di elevatori a forche è quello "portato" dalla trattrice agricola (figg. 3 e 4); si tratta in tal caso di attrezzature costituite da unità di sollevamento che vengono generalmente collegate alle trattrici, posteriormente, mediante l'attacco a tre punti del sollevatore idraulico.

|

|

|

| Fig. 3 - elevatore a forche di tipo "portato" | Fig. 4 - schema dell'elevatore a forche "portato" con attacco al sollevatore idraulico |

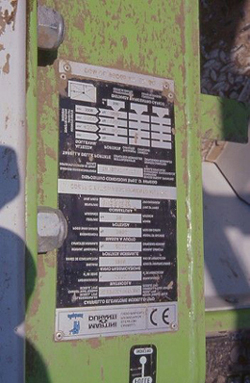

Dall'entrata in vigore della Direttiva macchine (21 settembre 1996) solo il dispositivo "elevatore a forche" viene assoggettato alla marcatura CE (fig. 5), non la trattrice agricola che segue direttive di prodotto a parte (ad esempio, ai fini della circolazione stradale, risulta semplicemente ingombro a sbalzo di macchina operatrice portata).

Fig. 5 - targhetta con marcatura CE e

caratteristiche tecniche del solo accessorio elevatore a forche

Nella grande maggioranza dei casi (per ragioni di maggior stabilità), alla trattrice viene collegato l'elevatore a forche in modo permanente, in parte mediante staffature di ancoraggio e in parte agli attacchi del sollevatore idraulico (figg. 6 e 7), risultando pertanto una trattrice con modifiche permanenti delle sue caratteristiche.

Ai fini della circolazione stradale, se la trattrice è priva di allegato tecnico (ante 1996) sul quale sono indicate le masse, gli ingombri a sbalzo possibili, le masse sterzanti, ecc. occorre aggiornare la carta di circolazione mediante visita e prova presso i CPA o MCTC.

|

|

|

| Fig. 6 - trattrice agricola trasformata in elevatore a forche semovente |

Fig. 7- schema di tratrice agricola trasformata in elevatore a forche semovente |

A volte, per maggiore praticità, vengono realizzate vere e proprie trasformazioni, tanto da rendere irriconoscibile la trattrice d'origine (fig. 8); ad esempio, modificando addirittura la posizione di guida, che può - a seguito di interventi tecnico/meccanici - diventare "reversibile" (fig. 9). In tal caso si è di fronte ad una nuova macchina che ha subito modifiche tecnico-costruttive per le quali è prevista la procedura di marcatura CE e dichiarazione di conformità di tipo A, in generale difficilmente ottenibile.

|

|

|

| Fig. 8 - trasformazione di trattrice agricola in elevatore a forche semovente con guida reversibile |

Fig. 9 - trasformazione di guida reversibile in trattrice agricola |

|

|

|

| Fig. 10 - carrello elevatore di tipo "elettrico a batteria" |

Fig. 11 - carrello elevatore funzionante con motore a gasolio |

Il carrello elevatore semovente (figg. 10 e 11) è stato soggetto ad una serie di disposizioni di legge che prescrivevano i dispositivi minimi di sicurezza che dovevano essere presenti sui carrelli stessi.

In passato tali prescrizioni erano contenute, per le macchine costruite e vendute prima del 1991, nel D.P.R. 547/55 e nel D.P.R. 303/56.

I carrelli commercializzati o messi in servizio prima del 1979 erano privi di sistemi di trattenuta e spesso venduti privi del tettuccio di protezione (struttura ROPS E FOPS).

Indicazioni specifiche sono poi intervenute con la Circolare 1 febbraio 1979 del Ministero del Lavoro "Carrelli elevatori - Applicazione delle norme di prevenzione degli infortuni sul lavoro".

I carrelli costruiti e venduti dal mese di settembre 1991 al mese di settembre 1996 (identificabili dalla marcatura epsilon -e-) erano soggetti al rispetto del Decreto Legislativo n. 304 del 10/09/1991. Tali carrelli elevatori erano provvisti di un certificato e di un marchio di conformità attestante la rispondenza del mezzo alle caratteristiche tecniche contenute nel Decreto Legislativo stesso.

Dal 21/09/96, a seguito del recepimento della Direttiva Macchine (oggi 2006/42CE), anche i carrelli elevatori semoventi e gli elevatori a forche portati devono seguire le disposizioni previste dalla Direttiva stessa e le norme tecniche in vigore UNI-EN ISO, ecc.

Anche per i carrelli elevatori, con l'entrata in vigore dell'Unico Testo in materia di Salute e Sicurezza sul Lavoro (D.Lgs 81/2008) se già presenti in azienda e sprovvisti di marcatura CE, occorrerà verificare se questi rispondono alle normative precedentemente citate, vigenti al momento della loro prima commercializzazione e messa in uso.

In caso contrario, essi dovranno essere adeguati alle disposizioni generali indicate in Allegato V - Testo Unico D.Lgs 81/08 "Requisiti generali applicabile a tutte le attrezzature da lavoro" e "prescrizioni supplementari applicabili ad attrezzature di lavoro specifiche".

RISCHI

- schiacciamento investimento durante le fasi di manovra, sollevamento, abbassamento del carico. I lavoratori che transitano o lavorano in prossimità delle zone di passaggio dei carrelli elevatori possono incorrere nel rischio di investimento da parte del carrello o da parte del carico sollevato e trasportato, anche per azionamenti accidentali dei comandi

- perdita di stabilità per effetto di carico eccessivo, di una discesa rapida o di una frenata brusca. Si può verificare una perdita di stabilità del complesso trattrice-elevatore a forche o carrello elevatore a forche, con eventuale contatto dell'accessorio sul terreno. Dovranno essere rispettate le indicazioni del manuale d'istruzioni rispetto ai massimi carichi trasportati e alle caratteristiche della macchina. Inoltre si dovranno rispettare le masse e i necessari contrappesi. Per effetto invece delle irregolarità e delle asperità del terreno, e dell'innalzamento del baricentro della macchina in caso elevatore sollevato, si può riscontrare un rischio di ribaltamento. Il sollevatore va tenuto pertanto in posizione "bassa", occorre non superare la massima pendenza prevista dal costruttore e deve essere verificata la pressione dei pneumatici. E' bene inoltre mantenere uno stile di guida moderato, evitando brusche accelerate e frenate che potrebbero determinare impennate con conseguente riduzione della stabilità e dell'aderenza

- ribaltamento - al ribaltamento può conseguire la proiezione all'esterno dell'operatore che, non trattenuto al posto di guida, può rimanere schiacciato tra la macchina stessa ed il terreno o le strutture circostanti

- rovesciamento dell'elevatore a forche - in caso di elevatore a forche portato, quando il sollevatore viene scollegato dalla trattrice, per cause varie, (cedimento del terreno, errato posizionamento dei supporti, a seguito di urti o per la presenza di terreno non perfettamente in piano) si potrebbe verificare il rovesciamento dell'elevatore, con possibile investimento e schiacciamento degli operatori che si trovano nelle vicinanze. Occorre pertanto che, quando si effettuano le operazioni di scollegamento, esse siano svolte in una zona pianeggiante, con fondo resistente, di facile accessibilità ma non soggetta al transito di altri mezzi

- in caso di elevatori a forche portati dalla trattrice, schiacciamento da parte del carrello sollevato sull'operatore in caso di rottura di scollegamento del dispositivo di ancoraggio inferiore, di rottura o di assenza dei dispositivi di fine corsa dei montanti di sollevamento.

- schiacciamento dell'operatore tra montante fisso e montante mobile

- schiacciamento durante le operazioni di collegamento - si può verificare, in caso di elevatore a forche portato, durante le operazioni di collegamento e nel corso di quelle di assemblaggio dei vari accessori dell'elevatore o al sistema elevatore-trattrice (tale operazione dovrebbe, tra l'altro, essere effettuata da un operatore soltanto); potrebbe quindi verificarsi il rischio di schiacciamento dell'operatore tra le parti di macchina movimentate. Se, per effetto di condizioni di scarsa visibilità, dovesse intervenire un secondo operatore quest'ultimo dovrà rimanere lontano dalla zona pericolosa, non immediatamente davanti al sollevatore o alle ruote della trattrice, ma in posizione laterale e sempre visibile dal trattorista. In questa fase potrebbero anche verificarsi situazioni di distacco dell'attrezzo per irregolarità di fissaggio; per prevenire questa situazione, al momento dell'inserimento dei perni occorre controllare la corretta esecuzione dell'intervento, fissandoli mediante la coppiglia di sicurezza; in caso di sistemi di aggancio automatico, controllare l'avvenuto inserimento dei perni dalla cabina mediante avvisatore luminoso o altro sistema di segnalazione. Mediante il freno di stazionamento, assicurare la posizione di fermo assoluto della trattrice

- caduta del carico sull'operatore o su persone che si trovano nello spazio di manovra del carrello per effetto di sobbalzi del carico stesso. E' opportuno che il carrello sia dotato di un dispositivo in grado di contenere il carico (cappello) ed è anche obbligatoria la presenza di una struttura in grado di resistere all'investimento per caduta del carico sul posto di guida (Front guard) e protezione dell'operatore con dispositivi (Rops - Fops) in caso di caduta dei carichi sollevati. (Questo dispositivo, previsto da una specifica norma ISO per i Carrelli elevatori a forche semoventi, a volte manca nelle trattrici agricole). Nel caso di elevatori a forche portati, il rovesciamento del carico può anche avvenire a causa della rottura del terzo punto che - particolarmente sollecitato - si rompe; rimanendo il carrello vincolato ai restanti due punti in basso il montante, tutto il carico si rovescia

- caduta accidentale del carico per calo improvviso della pressione idraulica dovuta a rottura di manicotto o calo di potenza

- rischio di investimento da materiali impilati o in fase di impilamento. Se urtati o non correttamente impilati, i carichi accatastati possono essere la causa di incidenti per caduta di materiale sul posto di guida

- fuoriuscita dalle guide del carrello montante mobile oltre il fine corsa, con ricaduta della struttura e dell'eventuale carico e conseguente investimento e schiacciamento dell'operatore e/o delle persone presenti nelle vicinanze

- contatto con parti mobili di trasmissione, impigliamento nelle parti rotanti (catenarie, pignoni dentati)

- contatto, taglio, cesoiamento con montante fisso e quello mobile di sollevamento

- schiacciamento dovuto ad instabilità della macchina ed a caduta del carrello (qualora lasciato in posizione elevata)

- proiezioni di fluidi in pressione

- rischio di caduta durante le fasi di salita e di discesa dal posto di guida - pur essendo la postazione di guida dei carrelli elevatori o delle trattrici generalmente non troppo alta rispetto al terreno, sono frequenti gli infortuni dovuti a caduta del conducente durante la salita e la discesa dal posto di guida (es.: per pedane infangate/scivolose)

- presenza di gas di scarico in ambienti confinati - l'utilizzo prolungato di carrelli con motore termico (diesel in gran parte) in ambiente chiuso può essere causa di rischi di intossicazione per l'operatore

- rumore/vibrazioni/posture

- rilascio di gas infiammabili (per carrelli elevatori elettrici), durante le operazioni di carica delle batterie e rischio di esplosione della batteria

- esplosione durante la fase di rabbocco o di ricarica della batteria - comportamenti non corretti possono provocare contatto con gli acidi che possono fuoriuscire dalle batterie.

INDICAZIONI TECNICHE

Identificazione della macchina

Le macchine devono essere sempre identificabili per cui è necessaria la presenza di una targhetta di identificazione che riporti il nome del costruttore, il modello e le caratteristiche principali.

Il D.Lgs 304/91, limitatamente ai carrelli semoventi con portata inferiore a 10.000 Kg, ha prescritto l'autodichiarazione di conformità alle «disposizioni e alle caratteristiche tecniche riportate nell'allegato I, secondo il modello riportato nell'allegato II» e l'apposizione del marchio « e » (epsilon) di cui all'allegato III.

Nel caso di macchine immesse sul mercato dopo la data del 21 settembre 1996, la targhetta deve riportare la marcatura CE e tutta la documentazione a corredo.

Nel caso di carrelli messi in servizio in data antecedente alla Direttiva Macchine, occorre predisporre una "presunzione di conformità" alle leggi vigenti nel momento in cui è stata messo in servizio il carrello per la prima volta (vedi: INFORMAZIONI UTILI - RIFERIMENTI NORMATIVI - "DIRETTIVA MACCHINE").

Se trattasi di trattrice equipaggiata con elevatore a forche "portato", si identifica la trattrice con numero di telaio e libretto (vedi "TRATTRICE AGRICOLA") e targhetta di identificazione - ovvero marcatura CE - della macchina "elevatore a forche portato" (fig. 12).

Fig. 12 - targhetta di identificazione: nome e indirizzo del costruttore, anno di costruzione, modello e matricola

Dovranno essere presenti apposite targhette indicanti:

- i valori di portata massima, altezza e baricentro e le varie condizioni di portata a seconda di come viene alzato e posizionato il carico sulle forche; la tabella deve essere collocata in posizione ben visibile dall'operatore

- i valori di massa a vuoto della macchina, i valori della massa minima e max della batteria, i valori di tensione e i criteri di fissaggio della stessa

- le caratteristiche di portata e dimensionali dei bracci di forca.

E' previsto un Libretto di Verifica che serve per descrivere e documentare la configurazione del carrello ed i propri allestimenti, dove poter annotare le verifiche periodiche e le manutenzioni effettuate.

Inoltre, la macchina deve essere dotata del "Manuale d'uso e manutenzione" del carrello, delle batterie se elettrico, del motore endotermico e dei vari componenti ed accessori se non integrati nel manuale generale, e di appropriate decalcomanie di sicurezza.

Se la macchina è omologata per circolare su strada, dovrà essere presente il libretto di Circolazione e la targa.

1. Trasmissione del moto - Presa di potenza - Albero cardanico (pertinente solo per elevatori a forche collegati alla Trattrice) (vedi anche "Indicazioni tecniche comuni")

2. Organi di trasmissione del moto ed organi di lavoro in movimento (vedi anche "Indicazioni tecniche comuni")

Gli organi di trasmissione, i pignoni, le pulegge, le catene del motore devono essere protette contro il contatto accidentale e devono essere dotate di griglie o di ripari fissi o mobili, così come la ventola di raffreddamento e le cinghie di azionamento della ventola stessa e del generatore di corrente (vedi "TRATTRICE AGRICOLA").

Nei carrelli semoventi a motore a scoppio deve essere presente un dispositivo (elettro-interruttore) che arresta il funzionamento del motore ogni qual volta si sollevi il cofano (figg. 13 e 14).

|

|

|

| Figg. 13 e 14 - dispositivo di arresto del motore quando il cofano è sollevato | ||

Nei carrelli semoventi, l'apertura del cofano motore deve essere possibile mediante maniglie e deve essere presente un dispositivo di blocco dell'apertura o un martinetto a gas che mantenga il cofano stesso in posizione aperta.

Deve essere presente una protezione delle zone di scorrimento dell'apparato di sollevamento posto anteriormente al posto di guida mediante griglie o pannelli trasparenti che impediscano al guidatore di venire a contatto con le parti pericolose (vedi "RISCHI" - Rischio di schiacciamento e cesoiamento; figg. 15 e 16).

|

|

|

| Fig. 15 - zona tra montante fisso e mobile non protetta |

Fig. 16 - protezione conforme contro il rischio di schiacciamento |

Il carrello elevatore deve essere dotato di dispositivi di fine corsa del montante mobile, in grado di evitare che per qualsiasi motivo il montante mobile stesso fuoriesca dalle guide in caso di massima distensione (fig. 17), provocando pericolose conseguenze.

Fig. 17 - carrello elevatore sprovvisto di blocco di fine corsa

I punti di inserimento delle catene nelle corone dentate, se particolarmente vicine ed esposte a contatto accidentale con l'operatore, devono essere protette (fig. 19).

|

|

|

| Fig. 18 - corone dentate posizionate in zone non raggiungibili |

Fig. 19 - corone dentate protette |

Le forche devono poter essere registrabili in larghezza in relazione alle caratteristiche del pezzo da sollevare. Nei bracci di forca e nella piastra dovranno essere applicati dispositivi atti ad impedirne l'accidentale spostamento laterale (fig. 20).

Fig. 20 - sistema di regolazione della larghezza delle forche

3. Sistemi di comando (vedi anche "Indicazioni tecniche comuni")

Il carrello elevatore deve essere dotato di chiave estraibile per l'avviamento (fig. 21). Nel caso di motori diesel, l'arresto del motore deve avvenire all'atto dell'estrazione della chiave di avviamento; con la marcia inserita non deve essere possibile avviare il motore. Nei carrelli elettrici, il ritorno della chiave nella posizione di spegnimento assicura il sezionamento dell'alimentazione al motore elettrico.

Per la trattrice agricola collegata ad elevatore a forche vale lo stesso principio (vedi "TRATTRICE AGRICOLA").

|

|

|

| Fig. 21 - sistema di avviamento ad azione volontaria tramite chiave |

Fig. 22 - leve di comando con protezioni da urti accidentali |

Gli organi di comando (leve di comando) devono portare la chiara indicazione delle manovre cui si riferiscono, non devono presentare giochi eccessivi, devono ritornare automaticamente in posizione neutra una volta rilasciate e essere provvisti di protezioni tali da impedire l'azionamento per l'urto accidentale (fig. 22).

Se accidentalmente, a motore spento, vengono movimentate le leve per la discesa del carrello e sotto effetto del carico esso comunque discende, deve essere presente un dispositivo che blocchi il movimento della leva. Generalmente sul cilindro idraulico è posizionata una valvola paracadute.

E' inoltre necessaria la presenza di:

- contatore per verificare l'utilizzo della macchina e programmare le manutenzioni

- avvisatore acustico efficiente

- specchi retrovisori per migliorare l'efficienza e la visibilità dell'operatore

- lampeggiante inteso come dispositivo di segnalazione supplementare necessario a segnalare la presenza di una macchina operatrice in luoghi promiscui.

- segnalatore acustico di retromarcia (fig. 23)

- fari di lavoro supplementari quando certe situazioni dilavoro lo impongono

- luci stop e retromarcia

- luci previste per la circolazione su strada (se omologato)

- indicatore livello carburante/scarica batteria.

Fig. 23 - segnalatore acustico di retromarcia

4. Blocco degli elementi di trasmissione (vedi "Indicazioni tecniche comuni")

5. Impianti e collegamenti idraulici (vedi anche "Indicazioni tecniche comuni")

Per evitare rischi di connessione nei collegamenti idraulici del sistema "trattrice-operatrice", essi devono essere individuabili e riconoscibili mediante pittogrammi e/o colorazioni (figg. 24 e 25).

|

|

|

| Fig. 24 - collegamenti idraulici non riconoscibili | Fig. 25 - dispositivo di collegamento di mandata e di ritorno con colorazioni distinte |

Devono essere presenti sui cilindri idraulici delle valvole "paracadute" (figg. 26 e 27). Esse, in caso di calo di potenza o calo di pressione idraulica per rottura di un collegamento idraulico flessibile, devono frenare la discesa del carrello, eventualmente sotto carico. Le valvole devono essere installate sul cilindro stesso e non sulle tubazioni flessibili.

|

|

|

| Figg. 26 e 27 - valvole "paracadute" posizionate in modo conforme sullo stelo del cilindro idraulico | ||

6. Equipaggiamenti elettrici (vedi anche "Indicazioni tecniche comuni")

Nei carrelli elettrici, la batteria deve rientrare nei limiti di peso previsti dal costruttore e deve essere fissata al telaio del carrello, sia per evitare spostamenti incontrollati che possano provocare il rovesciamento del mezzo, sia per escludere, in caso di rovesciamento, la fuoriuscita della batteria stessa dal proprio alloggiamento ed il possibile investimento dell'operatore.

La carica delle batterie deve essere effettuata in luogo arieggiato, preferibilmente all'aperto, protetto da tettoia (figg. 28 e 29).

|

|

|

| Fig. 28 - carica batterie all'aperto sotto tettoia | Fig. 29 - collegamento con il carica batterie |

7. Dispositivi di protezione in caso di ribaltamento e sistemi di trattenuta (vedi anche "Indicazioni tecniche comuni")

ROVESCIAMENTO DEI CARICHI

Per quanto riguarda la trattrice collegata ad elevatore a forche portato, si veda "Trattrice agricola".

In taluni casi di trasformazione da trattrice ad elevatore a forche semovente, per proteggere il posto di guida dalla caduta di materiale sull'operatore vengono realizzati tettucci saldati al telaio (figg. 30 e 31).

|

|

|

| Fig. 30 - telaio integrato con struttura FOPS realizzata senza calcoli strutturali Circ.49/81 |

Fig. 31 - struttura ROPS integrata con struttura FOPS realizzata con calcoli strutturali |

Si ricorda che detti interventi devono essere eseguiti in base allo sviluppo di progetti e di calcoli strutturali specifici sulla resistenza delle strutture (elementi finiti, ecc.). Ad esempio, se ad una struttura di protezione contro il rischio ribaltamento viene saldata un'altra struttura, si modificano le reazioni irrobustendo una specifica zona ma indebolendone automaticamente un'altra; pertanto il comportamento del telaio non sarà più lo stesso e potrebbe non essere più garantito, in caso di ribaltamento, il Volume di Sicurezza per l'operatore trattenuto al posto di guida.

Si tenga comunque conto che le trattrici agricole già dotate di telaio di protezione in caso di ribaltamento, sulle quali viene montato un elevatore a forche portato, se esiste il rischio di rovesciamento del carico sull'operatore, dovrebbero comunque essere dotate di un idoneo dispositivo FOPS di protezione.

Quando si devono movimentare carichi ad elevate altezze, l'elevatore (sia portato che semovente) deve essere munito di una spalliera di appoggio del carico avente altezza e larghezza tali da ridurre al minimo il rischio di caduta del carico verso il guidatore.

E' opportuno inoltre che sia presente un dispositivo di trattenuta ("cappello") che mantenga compresso e stabile il carico (fig. 32).

Fig. 32 - dispositivo a "cappello" per trattenere il carico

RIBALTAMENTO

Anche per i carrelli elevatori, non è possibile parlare di sicurezza assoluta contro il pericolo della perdita di stabilità e delle sue conseguenze (rovesciamento, ribaltamento, rotolamento).

Il grado di stabilità ottenuto non esclude che il carrello possa rovesciarsi.

Nasce la necessità di ridurre al massimo le conseguenze del suo eventuale verificarsi (dovuto al superamento delle condizioni previste), adottando misure di prevenzione/protezione adeguate.

Il materiale di seguito riportato è tratto dalle linee guida dell'ISPESL (ora in INAIL)

http://www.ispesl.it/sitoDts/Linee_guida/Linee%20Guida%20Carrelli.pdf

Possono essere presenti misure di prevenzione considerate "attive" (interventi mirati ad evitare il verificarsi di un evento pericoloso, quale, ad esempio, il rovesciamento di un carrello elevatore. Sono pertanto «attivi» tutti quei sistemi che, in funzione delle condizioni operative del carrello, intervengono su uno o più parametri dello stesso per incrementarne la sicurezza).

I sistemi attivi più noti svolgono le seguenti funzioni:

- riducono la velocità di traslazione, all'aumentare dell'angolo di sterzatura o al variare delle configurazioni di lavoro; oltre l'angolo di 45° riducono la potenza max di trazione

- aumentano la stabilità al ribaltamento laterale bloccando l'oscillazione dell'assale sterzante

- bloccano l'oscillazione dell'assale posteriore sterzante (4 punti anziché 3), aumentando la stabilità laterale

- limitano la velocità max del carrello o intervengono gradualmente man mano che il carrello si alza (scalini di altezza di collegamento)

- limitano lo sfilamento massimo del carrello

Per misure di protezione "passive", si intendono tutti quegli interventi finalizzati ad evitare che il verificarsi di un evento pericoloso possa comportare conseguenze per l'incolumità del lavoratore. Sono pertanto considerati «passivi» tutti quei sistemi che trattengono l'operatore al posto di guida indipendentemente dalle condizioni operative del carrello; essi si basano quindi sul principio di trattenere l'operatore all'interno di un "volume di sicurezza" protetto da un telaio di protezione (figg. 33 e 34).

|

|

|

| Figg. 33 e 34 - strutture di protezione ROPS e FOPS del posto di guida con protezione contro la caduta di materiale minuto | ||

Esistono molteplici operazioni svolte con carrelli elevatori durante le quali il conducente resta raramente sul sedile per più di qualche minuto. Con il carrello si va anche molto più spesso in retromarcia rispetto all'automobile e questa operazione richiede una sensibile mobilità del conducente per agevolare la visibilità verso la parte posteriore.

I sistemi di protezione devono essere:

- sempre efficienti durante la marcia del carrello elevatore, senza richiedere alcun intervento del conducente

- costruiti in modo tale che i conducenti non vengano sostanzialmente ostacolati durante la retromarcia e la salita/discesa

- adatti per tutte le altezze corporee

- facilmente verificabili e soggetti a manutenzione contenuta

- affidabili

- costruiti in modo tale da permettere una gestione facile del sistema, possibilmente senza richiedere il coordinamento occhio-mano.

Per l'operatore, il rischio di restare schiacciato tra il tetto di protezione (o altre parti del carrello) ed il suolo può essere escluso se egli resta sul sedile o, comunque, entro il volume di sicurezza costituito dalla struttura di protezione.

A) CINTURA DI SICUREZZA

Il primo e più intuitivo intervento di prevenzione è quello di installare, quale sistema di ritenuta del conducente, una «CINTURA DI SICUREZZA» che dovrà essere ancorata saldamente al sedile di guida o ad altre parti fisse del carrello (figg. 35 e 36).

Affinché qualsiasi sistema a cintura possa essere efficace, occorre che il sedile risulti solidale alla struttura del carrello attraverso elementi stabili idonei ed affidabili; occorre quindi che sia predisposto agli attacchi della stessa (cintura) e sia adeguatamente ancorato al telaio del carrello attraverso il cofano motore/batteria od altro sistema idoneo ed affidabile.

Il cofano batteria o motore, se su di esso è fissato il sedile di guida, deve essere sufficientemente resistente e deve esserci un sistema che garantisca il bloccaggio.

Il sedile dovrà poi rispondere ai necessari requisiti ergonomici; in particolare la seduta e lo schienale dovranno essere conformati in maniera tale da limitare gli effetti della spinta laterale in curva.

|

|

|

| Fig. 35 - sedile con cintura di sicurezza | Fig. 36 - sedile senza cintura di sicurezza |

Non tutti i tipi di cintura sono però utilizzabili sul carrello elevatore: sono infatti da escludere, perché non funzionano in modo corretto, quelle inerziali di tipo automobilistico a fronte delle differenti situazioni dinamiche presenti sul carrello.

I tipi oggi utilizzati, tutti addominali a due punti, sono:

a. Cintura Fissa con Regolazione Manuale (tipo aereo; fig. 37)

É molto semplice ed efficace ma può avere qualche controindicazione laddove, sullo stesso carrello, si alternino operatori di taglia diversa.

Fig. 37 - allacciatura di cintura fissa con regolazione manuale

b. Cintura con arrotolatore a blocco comandato semplice (figg. 38 e 39)

É decisamente più apprezzata, anche nel caso precedentemente citato. La regolazione avviene in modo semplice ed agevole: l'arrotolatore è munito di un pulsante, premendo il quale si può estrarre la cintura; al momento del rilascio, la cintura si blocca nella posizione in cui si trova.

|

|

|

| Figg. 38 e 39 - cintura con arrotolatore a blocco comandato semplice | ||

c. Cintura con arrotolatore a blocco automatico (fig. 40)

Dispone di un arrotolatore automatico autobloccante.

L'arrotolatore è dotato di esclusivo meccanismo di "polmonamento" a regolazione predeterminata; in caso di vibrazioni o movimenti dell'operatore non tende a stringersi con effetto "strozzamento". Inoltre l'aggancio elasticizzato è in grado di garantire l'assorbimento di colpi. Consente all'operatore confort e movimenti sul sedile.

Fig. 40 - cintura con arrotolatore a blocco automatico

d. Cintura con arrotolatore a blocco di emergenza sensibile agli angoli di inclinazione/rovesciamento (fig. 41)

Il particolare tipo di arrotolatore di cui è dotata, conosciuto anche come «duo-sensitivo», dispone di due diversi dispositivi di bloccaggio: uno (1), governato dal nastro della cintura, interviene a fronte di decelerazioni improvvise del mezzo; l'altro (2), governato dal veicolo, interviene in presenza di un movimento trasversale del mezzo dalla posizione orizzontale. Di conseguenza la cintura lascia completamente libero l'operatore nei suoi movimenti, tranne nel caso in cui il carrello venga a trovarsi in situazioni potenzialmente pericolose.

Fig. 41 - cintura con arrotolatore a blocco di emergenza sensibile agli angoli di

inclinazione/rovesciamento

B) CABINA CHIUSA

Valida alternativa alla cintura è la «CABINA CHIUSA CON PORTE RIGIDE» (fig. 42).

L'operatore, in caso di rovesciamento, rimane all'interno della struttura (diversamente da quello che avviene nelle Trattrici).

Fig. 42 - elevatore a forche semovente con cabina di protezione chiusa con porta rigide

E' però importante ricordare che l'impiego di una cabina implica che le porte rimangano sempre chiuse durante la traslazione del mezzo. Quanto detto vale ovviamente anche nel periodo estivo; pertanto, in estate le porte potranno essere sostituite con adeguati pannelli grigliati a maglie (anche limitatamente alla superficie vetrata).

Porte che possano essere sganciate con facilità o si possano anche bloccare in posizione aperta non soddisfano i requisiti di sicurezza attesi; pertanto, al fine di garantire la chiusura delle porte, sussiste l'impiego di fine-corsa con molle a gas, oppure si possono dotare le porte (anche scorrevoli) della cabinatura di un dispositivo, collegato all'azionamento del mezzo, che ne verifichi la chiusura e il bloccaggio e non permetta o avverta, con un segnale acustico, l'avviamento in condizioni di pericolo.

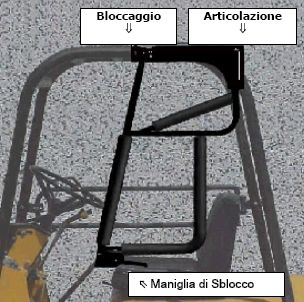

C) BARRIERE LATERALI

Un'alternativa alla cabina chiusa è rappresentata dalle cosiddette «BARRIERE LATERALI» o CANCELLETTI (fig. 43) articolati alla struttura di protezione del conducente; è stato dimostrato che mantengono alto il livello di sicurezza contro i danni derivanti dal rovesciamento.

Normalmente sono di dimensioni inferiori rispetto ad una normale portiera di cabina; pertanto tale soluzione risulterà più valida e più gradita per carrelli operanti prevalentemente in ambienti chiusi, anche perché risultano facilitate le operazioni di salita e di discesa dal mezzo.

Fig. 43 - barriere laterali o cancelletti

A livello costruttivo possono essere assunte le seguenti considerazioni:

- tutte le parti che possono essere urtate dall'operatore devono essere arrotondate o rivestite di poliuretano espanso o materiale equivalente in particolare nella zona del bacino e delle spalle

- il dimensionamento geometrico e la posizione di montaggio devono indicativamente essere definiti sul 95 percentile/maschio e, per quanto possibile, la struttura deve interessare le zone del bacino e delle spalle in termini di contenimento

- la struttura deve risultare bloccabile in posizione di chiusura e capace di resistere ad una forza di almeno 150 N applicata nel senso dell'apertura, senza deformazioni permanenti

- deve limitare il meno possibile la condizioni di visibilità

- per garantire la marcia a barriera/cancelletto chiusi è sufficiente che la posizione di normale apertura degli stessi sia di ostacolo alla traslazione.

Come riportato nelle linee guida nazionali ISPESL - Luglio 2002 "Adeguamento dei carrelli elevatori in riferimento alla perdita accidentale di stabilità", su quasi tutte le tipologie di carrelli elevatori è possibile installare, in relazione a esigenze specifiche e alle considerazioni emerse dalla valutazione dei rischi, sistemi aggiuntivi mirati ad un miglioramento delle condizioni di sicurezza di esercizio. In particolare:

1) limitatore di carico e/o di momento

È un dispositivo mirato a ridurre il rischio di rovesciamento dovuto al sovraccarico del carrello.

2) limitatore/controllo delle prestazioni in funzione dell'angolo di sterzatura

Si tratta di un dispositivo che agisce sulla velocità di traslazione del mezzo riducendola in relazione all'angolo di sterzatura.

3) limitatore/controllo delle prestazioni in funzione del fuori sagoma forche/accessori

Si tratta di un sistema che controlla la posizione fuori sagoma di un'eventuale attrezzatura di presa del carico ed interviene limitando o inibendo alcune funzioni del carrello.

4) limitatore/controllo delle prestazioni in funzione dell'altezza di sollevamento

In analogia con il dispositivo descritto al punto 2), in questo caso viene controllata la velocità di traslazione in funzione della posizione in altezza della piastra porta-forche o comunque del gruppo di sollevamento.

5) limitatore/inibitore delle prestazioni in funzione della posizione dei sistemi di sicurezza

Passiva

Si tratta di un impianto e/o programma posto a presidio o controllo di dispositivi di blocco, sensori, ecc. che interviene limitando e/o inibendo alcune funzioni della macchina.

6) limitatore di escursione gruppo di sollevamento

È un dispositivo che può essere adottato al fine di limitare lo sviluppo in altezza del gruppo di sollevamento per prevenire danni conseguenti a guasti meccanici o semplicemente per evitare urti in quota.

7) controllo/blocco assale oscillante

L'assale oscillante, specifico per i carrelli a quattro ruote, è adottato per garantire, in assenza degli ammortizzatori, un livello di confort di marcia adeguato e l'aderenza delle ruote al terreno. Le quattro ruote con l'assale oscillante non migliorano le condizioni di stabilità della macchina in quanto la proiezione di appoggio sul terreno resta un triangolo come per i carrelli a tre ruote.

Il dispositivo in argomento ha la funzione di bloccare e/o limitare l'oscillazione dell'assale sterzante trasformando la proiezione di appoggio sul terreno in un rettangolo, alzando quindi i margini di sicurezza per la stabilità laterale. L'intervento di questo dispositivo può essere vincolato a vari parametri quali, ad esempio, la velocità di traslazione, l'angolo di sterzata, l'altezza di sollevamento, ecc.

8) limitatore di prestazioni con guida contrastata

È un dispositivo limitatore della velocità massima di traslazione con guida contrastata (traiettoria controllata dalle ruote laterali poste alla base del carrello che vanno a battuta con le guida metalliche poste alla base degli scaffali).

9) limitatore di prestazioni con guida induttiva

È un dispositivo limitatore della velocità massima di traslazione con guida induttiva (traiettoria controllata da un sensore posto sotto il carrello che rileva il campo magnetico generato da un conduttore annegato nel pavimento).

10) stabilizzatori

Si tratta di sostegni meccanici estensibili utilizzati per migliorare la stabilità del carrello nel funzionamento da fermo.

11) livellatori di inclinazione

È un dispositivo per il livellamento laterale avente lo scopo solitamente di regolare il telaio rispetto alla linea orizzontale, quando il carrello si trova su una rampa inclinata e di assicurare che il braccio operi in un piano verticale.

12) sistemi di frenatura automatica

È un dispositivo di frenata automatica fine corsia e/o frenata di emergenza maggiorata con guida induttiva (traiettoria controllata da un sensore posto sotto il carrello che rileva il campo magnetico generato da un conduttore annegato nel pavimento).

13) sensori riconoscimento corridoio

Si tratta di un sistema che determina la variazione delle prestazioni del carrello in relazione alla sua posizione dentro o fuori dal corridoio di lavoro.

14) ammortizzatori idraulici o limitatori di estensione/retrazione/brandeggio montante

Si tratta di un dispositivo specifico per i carrelli con gruppo di sollevamento o forche retrattili mirato a limitare la velocità di estensione/retrazione/brandeggio del montante.

15) limitatore/controllo dell'angolo o velocità o sistema di brandeggio

Come il precedente, è un dispositivo specifico per i carrelli con gruppo di sollevamento o forche retrattili per la limitazione dell'angolo e della velocità di brandeggio o brandeggio realizzato solo attraverso il movimento della piastra porta forche (montante fisso).

16) sensori di controllo dell'allentamento catene

Si tratta di un sistema posto a verifica della corretta tensione delle catene di sollevamento in qualsiasi situazione operativa.

17) sensore di contatto posto sul tetto della cabina

Si tratta di un dispositivo specifico per i carrelli a posto di guida elevabile posizionato sul tetto della cabina e finalizzato ad evitare urti verso l'alto.

18) sensori di prossimità

In analogia ai sensori di parcheggio presenti sulle autovetture, i sensori di prossimità svolgono la funzione di controllare e quindi segnalare al conducente, durante la traslazione in retromarcia, la presenza di ostacoli sul lato posteriore del carrello.

8. Accessi - Caduta nella fase di salita e discesa del mezzo (vedi anche "Indicazioni tecniche comuni")

Devono essere presenti predellini per l'accesso al posto di guida e piattaforme di guida realizzate con materiale antiscivolo (fig. 44), con eventuale presenza di maniglie d'appoggio per la salita (Rischio cadute durante la salita e la discesa dal posto di guida).

Fig. 44 - gradino di accesso superiore a 550 mm

9. Collegamento alla trattrice delle attrezzature - Stabilità complesso trattrice/operatrice (vedi anche "Indicazioni tecniche comuni" - solo per elevatori portati e collegati alla trattrice agricola)

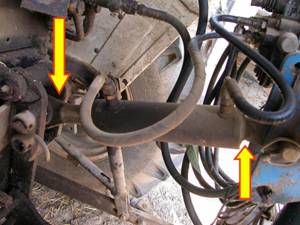

Nel caso di elevatore a forche portato collegato alla trattrice, il 3° punto - al quale si collega il cilindro idraulico (fig. 45), che consente l'inclinazione dell'elevatore a forche - è spesso soggetto a rottura (fig. 46), a volte ad esempio per sollecitazioni anomale dovute a sobbalzo del carico.

Questo determina un rischio molto grave, in quanto il carrello rimane ancorato alla trattrice nella parte inferiore, rovesciando - nel caso le forche siano sollevate - il carico.

|

|

|

|

Figg. 45 e 46 - punto di possibile

rottura del 3° punto di collegamento alla trattrice, dell'elevatore a forche di

tipo "portato" - mancanza della catena o cavo di sicurezza |

||

Occorre pertanto assicurare il terzo punto con una catena (meglio con un cavo d'acciaio), collegando trattrice e carrello (fig. 47).

Fig. 47 - catenella di sicurezza al 3° punto di collegamento

10. Sollevamento della macchina (vedi "Indicazioni tecniche comuni")

11. Requisiti di sicurezza aggiuntivi per le macchine semoventi (vedi anche "Indicazioni tecniche comuni")

La gommatura, oltre ad essere del tipo previsto dal costruttore, dovrà essere controllata (figg. 48 e 49).

|

|

|

| Fig. 48 - tipologia di gomma del tipo cushion | Fig. 49 - tipologia di gomma tipo pneumatico |

Devono essere presenti targhette indicanti l'entità dei carichi massimi ammissibili in relazione alle condizioni d'uso del carrello e indicazioni delle condizioni di stabilita, previste dal costruttore del carrello, in rapporto al carico massimo ammesso.

12. Le rotture e i guasti (vedi "Indicazioni tecniche comuni")

13. Manutenzione e pulizia (vedi anche "Indicazioni tecniche comuni")

Occorre verificare periodicamente il carrello secondo quanto indicato dal manuale di uso e di manutenzione; prestare particolare attenzione alla corretta taratura del circuito idraulico.

Non sottovalutare l'esigenza di manutenzione straordinaria (es.: eventuali sostituzioni del dispositivo di presa e movimentazione del carico).

Per quanto riguarda la manutenzione e le verifiche ed i controlli da effettuare periodicamente possono essere utilizzate le LG ISPESL INAIL (fig. 50).

http://www.ispesl.it/sitoDts/Linee_guida/Linee%20Guida%20Controllo%20Periodico%20Carrelli.pdf

Fig. 50 - copertina delle linee guida ISPESL

14. Precauzioni di uso - Comportamento corretto (vedi anche "Indicazioni tecniche comuni")

Non usare il carrello per funzioni diverse da quelle per le quali è stato progettato (fig. 51) quali ad esempio: sollevamento di cestelli per carico persone e collegamento delle forche con barra con gancio (carico sospeso anziché guidato).

Fig. 51 - sollevamento di carico con utensile evidentemente non idoneo

15. Circolazione in azienda e su strada pubblica (vedi "Indicazioni tecniche comuni")

16. Emissione di gas inquinanti in ambiente chiuso, poco ventilati (vedi "Indicazioni tecniche comuni")

17. Rumore e vibrazioni (vedi "Indicazioni tecniche comuni")

18. Verifiche periodiche (vedi "Indicazioni tecniche comuni")

INDICAZIONI COMPORTAMENTALI

|

Leggere ed osservare attentamente quanto indicato sul libretto d'uso e

manutenzione fornito dal costruttore per essere in grado di valutare:

- manutenzione periodica dei componenti del sollevatore (controllo e serraggio di bulloneria e perni, ingrassaggi, sostituzione manicotti, olio idraulico ecc.) - peso e natura del carico - modalità di fissaggio e trasporto del carico - stabilità della macchina in funzione delle condizioni del terreno - natura e causa di possibili sbilanciamenti del mezzo - spazi di manovra - condizioni di visibilità ed ostacoli presenti |

|

Prima di effettuare interventi sulla macchina, fermare il motore della trattrice ed estrarre la chiave. |

|

Pericolo di ribaltamento.

Utilizzare sempre i dispositivi di protezione contro il rischio di ribaltamento (ROPS) in combinazione con i sistemi di trattenuta dell'operatore. |

|

Pericolo di cesoiamento tra il montante fisso e quello mobile dell'elevatore - tenere gli arti a distanza di sicurezza. |

|

Pericolo di schiacciamento.

L'assemblaggio dell'elevatore al trattore deve essere effettuato da una persona sola. |

|

Nel caso di elevatore a forche portato dalla trattrice, fissare i perni di collegamento mediante la coppiglia di sicurezza. |

|

Pericolo di contatti con linee elettriche aeree.

Verificare la presenza di linee elettriche aeree e valutare il possibile rischio di contatto durante l'innalzamento dell'elevatore a forche. |

|

Pericolo di contatti con parti in tensione.

In caso di carrelli elevatori a batteria, prestare particolare attenzione durante le operazioni di ricarica delle batterie stesse. |

|

Pericolo di ferimento da liquidi in pressione.

Prima di scollegare le tubazioni idrauliche, controllare che il circuito non sia in pressione, sostituire i tubi in base all'usura e ai tempi riportati sul manuale uso e manutenzione. Per elevatori a forche collegati alla trattrice, al fine di evitare un errato collegamento dei tubi idraulici, le prese olio della trattrice e gli innesti rapidi della macchina devono essere dotati di un codice di riconoscimento. |

|

Pericolo di schiacciamento durante la discesa del carrello.

Rispettare le dovute distanze di sicurezza durante l'esercizio della macchina e comunque durante lo stazionamento se il carico è sospeso. |

|

Pericolo di caduta dall'alto.

Non utilizzare nessun tipo di utensili dell'elevatore per sollevare persone ad eccezione di cestelli omologati per tale fine. Non utilizzare l'attrezzatura per scopi diversi da quelli previsti. |

|

Pericolo di investimento da montante mobile.

Utilizzare sempre i dispositivi di blocco quando si effettua la manutenzione, soprattutto quando ci si posiziona sotto elementi mobili sollevati. |

|

Pericolo di scottature.

In caso di carrelli a motore endotermico, mantenere le distanze di sicurezza. |

|

Pericolo di inalazioni gas di scarico da carrelli con motore endotermico.

In ambienti confinati utilizzare carrelli elettrici oppure, se per brevi periodi, prevedere un idoneo ricambio di aria. |

Inoltre:

- verificare la compatibilità con le trattrici e rispettare i carichi previsti

- scollegare l'elevatore dalla trattrice in zone pianeggianti e con fondo resistente, di facile accessibilità, non soggetta a transito di altri mezzi

- durante la fase di stazionamento, verificare lo stato di conservazione dei supporti dell'elevatore (quando esso è scollegato dalla trattrice) e posizionarli verticalmente, regolandoli in altezza

- verificare sempre il peso e la natura del carico, le modalità di fissaggio e trasporto e la possibile stabilità della macchina in funzione alle condizioni del terreno

- valutare i necessari spazi di manovra, individuare eventuali ostacoli presenti e porre attenzione alle condizioni di visibilità

- prevedere corsi di addestramento specifici per operatori e carrellisti. I Corsi riguarderanno:

Norme comportamentali

- prima di iniziare il servizio

- durante il servizio

- al termine del servizio

Carica della batteria

Norme di sicurezza per la carica della batteria

Per approfondimenti consultare:

- Linee-guida per il controllo periodico dello stato di manutenzione ed efficienza dei carrelli elevatori e delle relative attrezzature (ISPESL)

- Il lavoro con i carrelli elevatori (Università degli studi di Padova) http://www.unipd.it/ammi/spp/documenti/carrelli_elevatori.pdf

D.P.I.

DISPOSITIVI DI PROTEZIONE INDIVIDUALI

|

|

|

|

| Protezione obbligatoria del corpo | Guanti di protezione obbligatoria | Calzatura di sicurezza obbligatoria | Protezione obbligatoria dell'udito |

RIFERIMENTI NORMATIVI

| D.Lgs 09/04/2008 n. 81 | Attuazione dell'articolo 1 della legge 3 agosto 2007, n. 123, in materia di tutela della salute e della sicurezza nei luoghi di lavoro. Testo Unico. |

| D.P.R. 27/04/55 n. 547 | Norme per la prevenzione degli infortuni sul lavoro. (ABROGATO) |

| D.P.R. 19/03/1956 n. 303 | Norme generali per l'igiene del lavoro. (ABROGATO) |

| Direttiva 2006/42CE | Direttiva 98/37/CE Direttiva Macchine: Sicurezza generale delle Macchine. Direttiva che ha abrogato con decorrenza dal 12 agosto 1998 le Direttive 89/392, 91/368, 93/44, 93/68 (relativamente alla modificazione della Direttiva 89/392). Direttiva del 22 giugno 1998 G.U. L. 207 del 23 luglio 1998. (ABROGATA)- Nuova Direttiva Macchine |

| Decreto Legislativo, 27 gennaio 2010, n. 17 |

D.P.R. 24/07/1996 n. 459

Regolamento per l'attuazione delle direttive 89/392/CEE, 91/368/CEE, 93/44/CEE e 93/68/CEE concernenti il riavvicinamento delle legislazioni degli Stati membri relative alle macchine.(ABROGATO) Attuazione della direttiva 2006/42/CE, Macchine (Direttiva Macchine Italiana) |

| D.Lgs 19/08/2005 n. 187 | Attuazione della direttiva 2002/44/CE sulle prescrizioni minime di sicurezza e di salute relative all'esposizione dei lavoratori ai rischi derivanti da vibrazioni meccaniche. (ABROGATO) |

| D.Lgs 19/09/1994 n. 626 e successive modifiche ed integrazioni | Attuazione delle direttive 89/391/CEE, 89/654/CEE, 89/655/CEE, 89/656/CEE, 90/269/CEE, 90/270/CEE, 90/394/CEE e 90/679/CEE riguardanti il miglioramento della sicurezza e della salute dei lavoratori sul luogo di lavoro. (ABROGATO) |

| D.Lgs 19/03/1996 n. 242 | Modifiche ed integrazioni al decreto legislativo 19 settembre 1994, n. 626. (ABROGATO) |

| D.Lgs 15/08/1991 n. 277 | Attuazione delle direttive n. 80/1107/CEE, n. 82/605/CEE, n. 83/477/CEE, n. 86/188/CEE e n. 88/642/CEE in materia di protezione dei lavoratori contro i rischi derivanti da esposizione ad agenti chimici, fisici e biologici durante il lavoro, a norma dell'art. 7 della legge 30 luglio 1990, n. 212. (ABROGATO) |

| D.Lgs 10/04/2006 n. 195 | Attuazione della direttiva 2003/10/CE relativamente all'esposizione dei lavoratori ai rischi derivanti dal rumore. (ABROGATO) |

| D.Lgs 04/08/1999 n. 359 | Attuazione della direttiva 95/63/CE che modifica la direttiva 89/655/CEE relativa ai requisiti minimi di sicurezza e salute per l'uso di attrezzature di lavoro da parte dei lavoratori. (ABROGATO) |

| D.Lgs 04/12/1992 n. 475 | Attuazione della direttiva 89/686/CEE del Consiglio del 21 dicembre 1989, in materia di riavvicinamento delle legislazioni degli Stati membri relative ai dispositivi di protezione individuale. |

| D.Lgs 02/01/1997 n. 10 | Attuazione delle direttive 93/68/CEE, 93/95/CEE e 96/58/CE relative ai dispositivi di protezione individuale. |

| Direttiva 2004/108/CE |

D.Lgs 12/11/1996 n. 615

Compatibilità elettromagnetica. Recepimento Direttiva 89/336/CEE. (ABROGATA) Direttiva compatibilità elettromagnetica |

| D.Lgs 30/04/1992 n. 285 | Il Nuovo codice della strada. |

| D.P.R. 16/12/1992 n. 495 | Regolamento di esecuzione e di attuazione del nuovo Codice della Strada. |

| UNI EN ISO 12100:2010 |

UNI EN 292-1:1992

Sicurezza del macchinario - Concetti fondamentali, principi generali di progettazione - Terminologia, metodologia di base. (RITIRATA E SOSTITUITA) Sicurezza del macchinario - Principi generali di progettazione - Valutazione del rischio e riduzione del rischio sostituisce la vecchia UNI EN 292-2:1992. |

| UNI EN ISO 13857:2008 |

UNI EN 294:1993

Sicurezza del macchinario agricolo - Distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti superiori. (RITIRATA E SOSTITUITA) Sicurezza del macchinario - Distanze di sicurezza per impedire il raggiungimento di zone pericolose con gli arti superiori e inferiori |

| UNI 9456:1989 | Macchine agricole - Ripari e schermi - Definizioni e prescrizioni. |

| UNI EN ISO 4413:2012 |

UNI EN 982:1997

Sicurezza del macchinario - Requisiti di sicurezza relativi a sistemi e loro componenti per trasmissioni oleoidrauliche e pneumatiche - Oleoidraulica. (RITIRATA E SOSTITUITA) Oleoidraulica - Regole generali e requisiti di sicurezza per i sistemi e i loro componenti. |

| UNI EN ISO 4254.1:2010 |

UNI EN 1553:2001

Macchine agricole - Macchine agricole semoventi, portate, semiportate e trainate - Requisiti comuni di sicurezza. (RITIRATA E SOSTITUITA) Macchine agricole - Sicurezza - Parte 1: Requisiti generali |

| UNI EN 13490:2003 | Vibrazioni meccaniche. Carrelli Industriali. Valutazione in laboratorio e specifica delle vibrazioni trasmesse all'operatore dal sedile. |

| UNI EN ISO 3744:1997 | Acustica. Determinazione dei livelli di potenza sonora delle sorgenti di rumore mediante pressione sonora. Metodo tecnico progettuale in un campo essenzialmente libero su un piano riflettente. |

| UNI EN ISO 21281:2005 | Costruzione e disposizione dei pedali dei carrelli semoventi per movimentazione con operatore seduto - Regole per la costruzione e la disposizione dei pedali. |

| UNI ISO 1074:1996 | Carrelli elevatori a forche con carico a sbalzo. Prove di stabilità. |

| UNI ISO 2328:1999 | Carrelli elevatori a forche - Bracci di forca ad aggancio e piastre porta forche - Dimensioni di montaggio. |

| UNI ISO 2330:2006 | Carrelli elevatori a forche - Bracci di forca - Caratteristiche tecniche e prove. |

| UNI ISO 2331:1985 | Carrelli elevatori a forche. Bracci di forca ad aggancio. Terminologia. |

Altri riferimenti per carrelli industriali

| UNI EN 1175-1:1999 | Sicurezza dei carrelli industriali - Requisiti elettrici - Requisiti generali per carrelli alimentati a batteria. |

| UNI EN 1175-2:1999 | Sicurezza dei carrelli industriali - Requisiti elettrici - Requisiti generali per carrelli equipaggiati con motore a combustione interna. |

| UNI EN 1175-3:1999 | Sicurezza dei carrelli industriali - Requisiti elettrici - Requisiti specifici per sistemi a trasmissione elettrica dei carrelli equipaggiati con motore a combustione interna. |

| UNI EN 1459:2000 | Sicurezza dei carrelli industriali - Carrelli semoventi a braccio telescopico. |

| UNI EN 1525:1999 | Sicurezza dei carrelli industriali - Carrelli senza guidatore a bordo e loro sistemi. |

| UNI EN 1526:1999 | Sicurezza dei carrelli industriali - Requisiti aggiuntivi per funzioni automatiche sui carrelli. |

| UNI EN 1551:2002 | Sicurezza dei carrelli industriali - Carrelli semoventi con portata maggiore di 10000 kg. |

| UNI EN 1726-1:2004 | Sicurezza dei carrelli industriali - Carrelli semoventi con portata fino a 10000 kg compresi e trattori con forza di trazione fino a 20000 N compresi - Parte 1: Requisiti generali. |

| UNI EN 1726-2:2002 | Sicurezza dei carrelli industriali - Carrelli semoventi con portata fino a 10000 kg compresi e trattori con forza di trazione fino a 20000 N compresi - Requisiti supplementari per carrelli con posto di guida elevabile e carrelli specificatamente progettati per circolare con carichi elevati. |

| UNI EN 1755:2001 | Sicurezza dei carrelli industriali - Impiego in atmosfere potenzialmente esplosive - Utilizzo in presenza di gas, vapori, nebbie e polveri infiammabili. |

| UNI EN 12053:2003 | Sicurezza dei carrelli industriali - Metodi di prova per la misurazione delle emissioni di rumore. |

| UNI EN 12895:2002 | Carrelli industriali - Compatibilità elettromagnetica. |

| UNI EN 13059:2004 | Sicurezza dei carrelli industriali - Metodi di prova per la misurazione delle vibrazioni. |

| UNI ISO 3287:2006 | Carrelli industriali semoventi - Segni grafici per gli organi di comando dell'operatore e altri dispositivi indicatori. |

| UNI ISO 3691:1983 | Carrelli industriali semoventi. Codice di sicurezza. |

| UNI ISO 5053:1990 | Carrelli industriali semoventi. Terminologia. |

| UNI ISO 5057:2000 | Carrelli industriali - Controllo e riparazione dei bracci di forca in servizio sui carrelli elevatori a forche. |

| UNI ISO 5767:2006 | Carrelli operanti in condizioni speciali con montanti inclinati in avanti - Prove aggiuntive di stabilità. |

| UNI ISO 6055:1999 | Carrelli industriali a grande altezza di sollevamento con guidatore a bordo - Tetto di protezione del guidatore - Prescrizioni e prove. |

| UNI ISO 6292:2000 | Carrelli industriali semoventi e trattori industriali - Capacità di frenatura e resistenza degli elementi del freno. |

| UNI ISO 15870:2006 | Carrelli industriali semoventi - Segnali di sicurezza e pittogrammi di pericolo - Principi generali. |